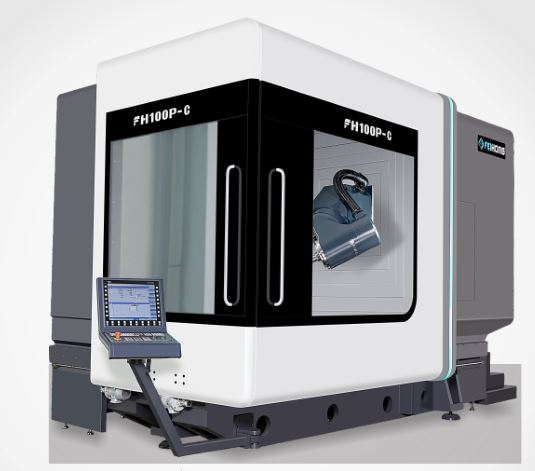

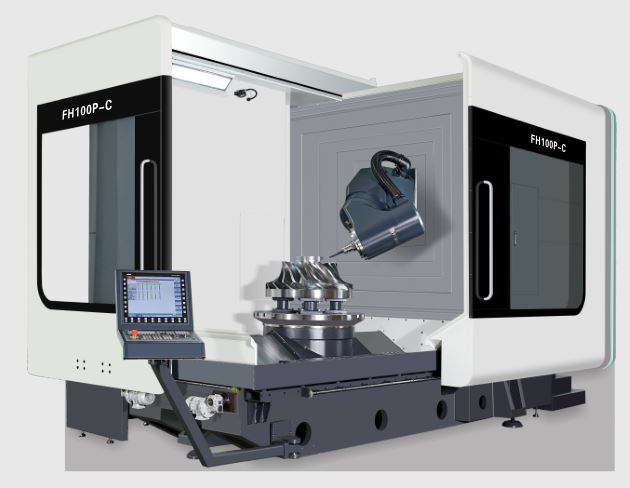

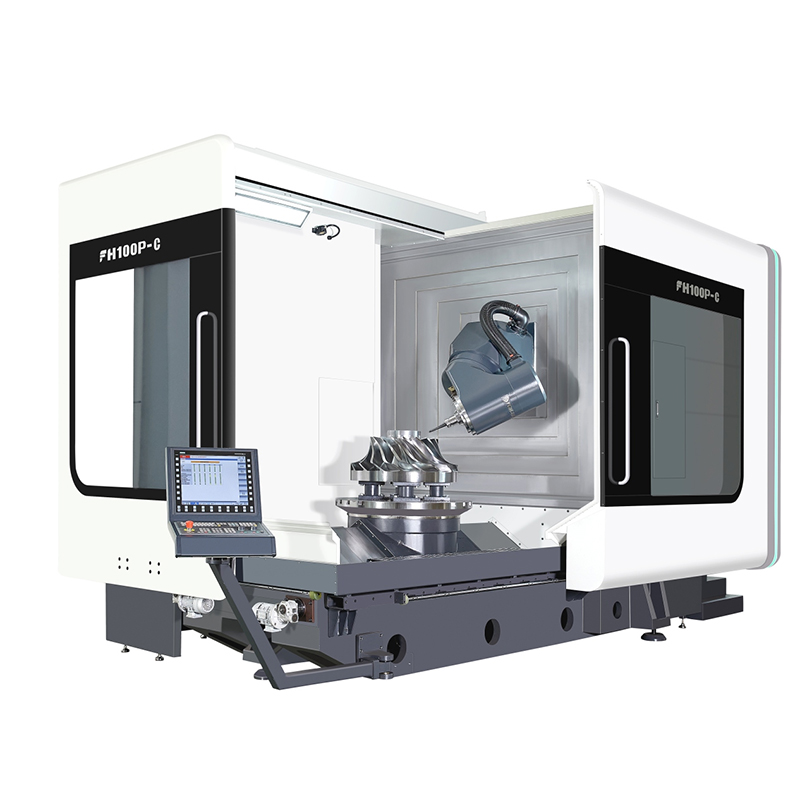

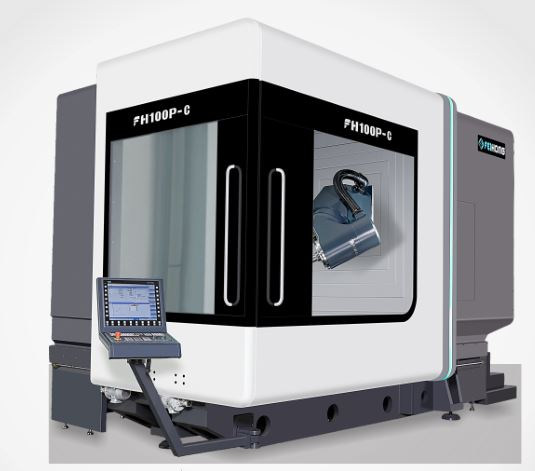

5 Eksen Eşzamanlı Frezeleme Tornalama 100P-C

Tedarik kapsamı

Standart aksesuar fonksiyon tablosu (lütfen elektrik kontrol kısmı için kontrol fonksiyonuna bakın)

1. Siemens 840DSL denetleyici

2. Marka Kendi beş eksenli çok fonksiyonlu döner kafa

3. Elektrikli mil DGZX-24012/34B2-KFHWVJS

4. HSK-A100 40 takım magazini otomatik takım değiştirme sistemi

5.X/Y/Z içi boş soğutma bilyalı vidalı tahrik

6. 7 makaralı doğrusal kızak (X ekseni için 3, Y/Z ekseni için 2)—BOSCH REXROTH

7. X/Y/Z üç eksenli tam kapalı döngü optik cetvel

8. Elektrik kutusu sıcaklık kontrol cihazı

9. Mil soğutucusu

10. Spiral talaş haddeleme cihazı ve arka demir talaş konveyörü demir talaş arabası

11. Milin ortasından su, halka şeklinde su spreyi

12. Milin merkezine ve halkaya hava üfleyin.

13. Beş eksenli baş hilal su üfler, hilal ise hava üfler.

14. Ön ve yan çalışma kapıları için 1 tip güvenlik kilidi

15. Mil sirkülasyon soğutma cihazı.

16. Su geçirmez çalışan floresan lamba

17. Hidrolik istasyon cihazı

18. Renishaw OMP60 Kızılötesi Prob Ünitesi

19. Renishaw Lazer Takım Ayarlayıcı

20. Merkezi merkezi otomatik besleme yağlama cihazı

21. Çalışma tarafı temizleme su tabancası ve hava arayüzü

22. Kesme sıvısı soğutma sistemi

23. Tamamen kapalı koruyucu sac

24. Çalıştırma kutusu

25. Elektrik kutusu klima ile donatılmıştır

26. Siemens elektronik el çarkı

27. Ayakla çalıştırılan iş mili takımını serbest bırakma anahtarı

28. Temel seviyesi yastıkları ve temel cıvataları

29. Ayarlama araçları ve alet kutuları

30. Teknik Kılavuz

Parametre

| Öğe | üniversite | FH100P-C |

| X ekseni hareketi | mm | 1000 |

| Y ekseni hareketi | mm | 1150 |

| Z ekseni hareketi | mm | 1000 |

| Mil burnundan çalışma masası yüzeyine kadar olan mesafe | mm | 160-1160 |

| Yatay freze kafası | mm | 30-1030 |

| Besleme/hızlı hareket hızı | m/dak | 40 |

| Besleme kuvveti | KN | 10 |

| Döner tabla (C ekseni) | ||

| Çalışma masası boyutu | mm | Ø1050 |

| Maksimum tabla yükü (değirmen) | kg | 4000 |

| Maksimum tabla yükü (dönme) | kg | 3000 |

| Döner tabla | devir/dakika | 45 |

| Frezeleme/döndürme çalışma masası (bileşik frezeleme ve tornalama) | devir/dakika | 500 |

| Minimum bölünme açısı | ° | 0,001 |

| Nominal tork | Nm | 1330 |

| Maksimum tork | Nm | 2630 |

| CNC döner freze kafası (B ekseni) | ||

| Salınım aralığı(0=Dikey/180=Seviye) | ° | -15~180 |

| Hızlı hareket etme ve besleme hızı | devir/dakika | 103 |

| Minimum bölünme açısı | ° | 0,001 |

| Nominal tork | Nm | 1050 |

| Maksimum tork | Nm | 2130 |

| Mil (tornalama ve frezeleme) | ||

| Mil hızı | devir/dakika | 10000 |

| Mil gücü | Kw | 42/58 |

| Mil torku | Nm | 215/350 |

| Mil konikliği |

| HSKA100 |

| İş mili merkezinden mesafeye olan mesafe ışın kılavuz yüzeyi | mm | 1091.5 |

| Modeli | Birim | FH100P-C |

| Takım magazini | ||

| Araç arayüzü |

| HSKA100 |

| Takım magazini kapasitesi | adet | 40 |

| Maksimum takım çapı/uzunluğu/ağırlığı |

| Ø135/300/12 |

| Araç anahtarı (Araçtan) | S | 2 |

| Ölçüm cihazı | ||

| Kızılötesi prob | Rensishaw OMP60 | |

| Çalışma işleme alanında takım algılama cihazı | Rensishaw NC4F230 | |

| İşleme kapasitesi | ||

| Maksimum delme çapı (Orta çelik) |

| Ø50 |

| Maksimum kılavuz çekme çapı (Orta çelik) |

| M40 |

| Maksimum frezeleme çapı (Orta çelik) |

| 250 |

| Doğruluk (ISO230-2 ve VDI3441) | ||

| X/Y/Z konumlandırma doğruluğu | mm | 0,006 |

| X/Y/Z Tekrar konumlandırma doğruluğu | mm | 0,004 |

| B/C konumlandırma doğruluğu |

| 8" |

| B/C Tekrar konumlandırma doğruluğu | 4" | |

| Kontrol sistemi |

| Siemens840D |

| Makine yüksekliği (Genel makine) | mm | 3650 |

| Ana makine için işgal edilen alan (L*W) | mm | 5170x3340 |

| Takım magazini için işgal edilen alan (L*W) | mm | 1915x1400 |

| Talaş konveyörü için işgal edilen alan (L * W) | mm | 3120x1065 |

| Su deposu için kullanılan alan (L*W) | mm | 1785x1355 |

| Makineyi tamamlamak için toplam işgal edilen alan (L*W) | mm | 6000x3750 |

| Makine ağırlığı | Kg | 21000 |

Makine CNC'sidenetleyici

| Kontrol Sistemi | Siemens 840DSL (motor ve sürücü) | ||

| Kontrol ekseni sayısı | Eş zamanlı tornalama ile 5 eksenli eş zamanlı frezeleme (NC ekseni + iş mili, BC ekseni) | ||

| 5 eksenin eş zamanlı kontrolü Tornalamayla eşzamanlı frezeleme | konumlandırma ekseni | Standart X, Y, Z, B, C | |

| enterpolasyon | düz çizgi | X, Y, Z, B, C eksenleri (X, Y, Z, B, C telafi edilebilir) | |

| yay | X, Y, Z, B, C eksenleri (X, Y, Z, B, C telafi edilebilir) | ||

| Asgari talimat birimi | 0.001um | ||

| minimum kontrol ünitesi | 0,1nm | ||

| Görüntülemek | 19LCD | ||

| Motor | Mutlak enkoder ile üçlü aşırı yük kapasitesi (enkoder konumu asla kaybolmaz) | ||

| Harici iletişim fonksiyonu | Ethernet ve RS232C arayüzü | ||

| Çalışma modu | MDI, Otomatik, Manuel, El Çarkı, Başlangıç Noktası (mutlak), REPOS | ||

| programlı olarak | Çevrimiçi ISO dil editörü | ||

| Maksimum PLC programlama depolama kapasitesi | 2048KB | ||

| Enterpolasyon işlevi | Düz çizgiler, merkez noktalardan geçen daireler, spiraller, ince yüzeyler, yüksek hız ayarları vb. | ||

| Takım ofsetlerinin sayısı | 512 grup | ||

| El çarkı büyütme | 0,1/0,01/0,001 mm | ||

| Minimum ayar ve hareketli üniteler | 1um/X,Y,Z | ||

| veri tasarrufu | Güç kapatıldığında hafıza verileri asla kaybolmaz | ||

| ilerleme hızı | %0-%150 | ||

| Hızlı ileri büyütme | %0-%100 | ||

| Giriş ve çıkış arayüzü | Ethernet ve RS232C arayüzü, CF kartı, USB depolama yedeklemesi | ||

| ekran dili | Çince ve İngilizce | ||

Standart konfigürasyon miktarı

| No | Aksesuar adı | birim | Adet |

| 1 | ayak kontrol anahtarı | ayarlamak | 1 |

| 2 | Hidrolik sıkma mekanizması | ayarlamak | 1 |

| 3 | Merkezi Yağlama Cihazı | ayarlamak | 1 |

| 4 | soğutma sistemi | ayarlamak | 1 |

| 5 | çalışma lambası | ayarlamak | 1 |

| 6 | Üç renkli ışık | ayarlamak | 1 |

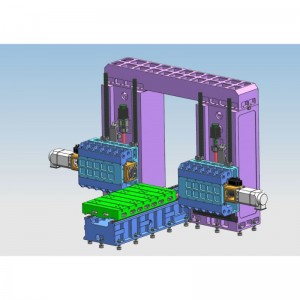

| 7 | yatay köprü | Adet | 1 |

| 8 | Takım tezgahı sabitlemeleri | ayarlamak | 1 |

| 9 | Standart Araç Paketi | ayarlamak | 1 |

| 10 | güvenlik kapısı kilidi | ayarlamak | 1 |

| 11 | temel kiti | ayarlamak | 1 |

| 12 | Ayarlama aracını yükleyin | ayarlamak | 1 |

| 13 | Rijit kılavuz çekme ve iş mili çok noktalı konumlandırma | ayarlamak | 1 |

| 14 | Vidalı konveyör ve otomatik talaş kaldırma makinesi | ayarlamak | 1 |

| 15 | Standart hidrolik sistem | ayarlamak | 1 |

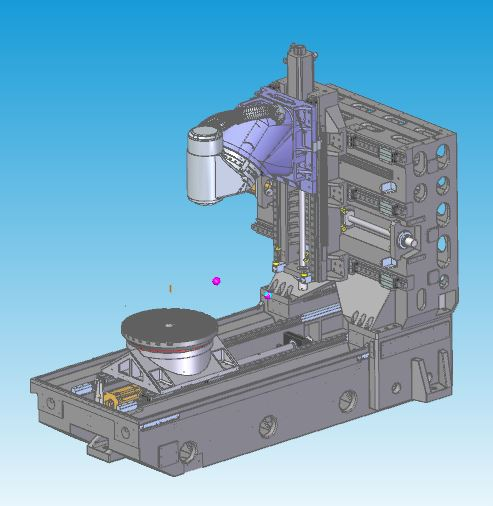

Tasarım Özellikleri | En İyi Mekanik Tel Döküm Analiz Tasarımı

Meehanna sınıfı yüksek kaliteli dökme demir kullanılarak tam kutu tipi termosimetrik döküm yapısı

İç stresi ortadan kaldırmak için temperleme ve doğal yaşlanma tedavisi

Yapısal doğal frekanslı titreşim, malzeme işleme stresini ortadan kaldırır

Sağlamlığı ve statik ve dinamik doğruluğu etkili bir şekilde artıran, tam duvarlı, geniş alanlı, yüksek sertlikte kolon tasarımı

Üç eksenli içi boş soğutma vidası sürücüsü

CNC döner freze kafası (B ekseni)

Tasarım Özellikleri

Dahili DD motor sıfır iletim zinciri, boşluksuz tasarım

Yüksek hızlanma özellikleri

İş milinin takım ucu noktası ile yapısal destek noktası arasındaki en kısa açıklık, maksimum kesme sertliği sağlar

Daha büyük YRT rulmanlar sertliği artırır

En iyi doğruluğu sağlamak için HEIDENHAIN yüksek hassasiyetli döner kodlayıcı ölçüm sistemi ve tamamen kapalı döngü kontrolü ile donatılmıştır

Isı transferini azaltmak için iş mili ve B ekseni soğutma sistemi tasarımı

Döner tabla (C ekseni)

Tasarım Özellikleri

Dahili DD motor sıfır iletim zinciri, boşluksuz tasarım

Yüksek hızlanma ve yavaşlama tepki özellikleri

Daha büyük YRT rulmanlar sertliği artırır

Büyük nominal sürüş torku, tabla konumlandırma ve sıkıştırma cihazıyla konumlandırma ve işleme

Frezeleme ve frezeleme-tornalamanın iki işlem ihtiyacını karşılayın, iş parçası kullanımını azaltın ve ürün doğruluğunu artırın

En iyi doğruluğu sağlamak için HEIDENHAIN yüksek hassasiyetli döner kodlayıcı ölçüm sistemi ve tamamen kapalı döngü kontrolü ile donatılmıştır

Isı transferini azaltan soğutma sistemi tasarımı

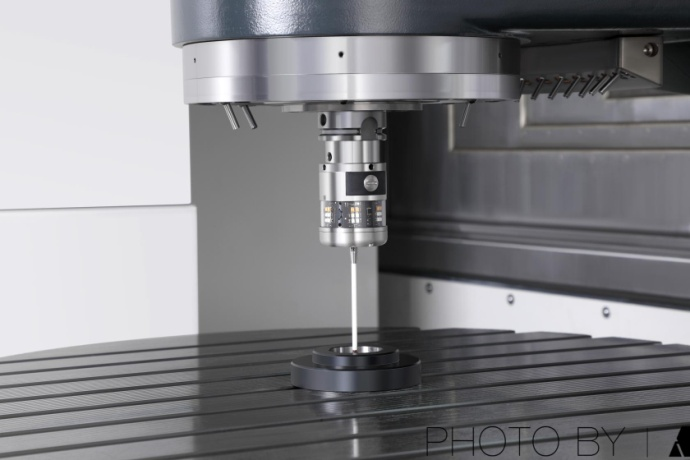

Kaldırılabilir takım ayarlayıcı

Tasarım Özellikleri

Daha yüksek hassasiyet için Ransishaw NC4F230 temassız lazer takım ayarlayıcı ile donatılmıştır

Tezgahta otomatik takım ayarı, takım telafisinin otomatik güncellenmesi

İşleme yüzeyinde yer tasarrufu sağlamak için takım ayarlama cihazı yükseltilip alçaltılabilir

Tamamen yalıtılmış metal levha tasarımı, işleme sırasında takım ayarlayıcıyı su ve demir talaşından korur

Kızılötesi prob

Tasarım Özellikleri

Ransishaw OMP60 optik dokunmatik prob ile donatılmıştır

Tezgah üzerinde iş parçası hizalama ve boyut denetimi, manuel denetim hatalarını azaltır, ürün doğruluğunu ve işleme verimliliğini artırır

Tezgah üstü yardım süresinde %90 tasarruf